TRANSMETTRE NOTRE SAVOIR FAIRE...

... Former aux nouvelles technologies.

La Formation Cours de théorie et pratique

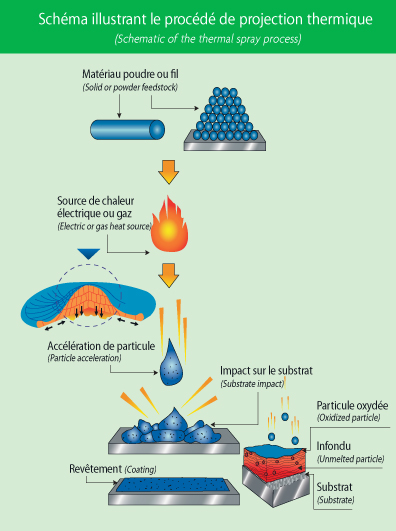

Un traitement de surface est une opération mécanique, chimique, électrochimique ou physique qui a pour but de modifier l’aspect ou la fonction de la surface des matériaux afin de l’adapter à des conditions d’utilisation données. On parle alors de revêtements par voie humide, par voie thermique ou par voie sèche. Dans le domaine des revêtements de surface obtenus par voie sèche, les procédés de projection thermique et de couches PVD se situent encore dans une niche, mal connue des bureaux d’études et autres services.

La présente formation a pour but de présenter les différents moyens, par procédé de projection thermique de matériaux (Thermal Spraying Coatings) et de dépôt sous vide, pour la construction d’un revêtement idéalement adapté comme solution à une ou plusieurs sollicitations..

ELLE COMPREND DES COURS THÉORIQUES ET DES TRAVAUX PRATIQUES DE DÉMONSTRATION EN ATELIER.

MISE EN FORME DE REVÊTEMENTS PAR PROJECTION FLAMME, PLASMA, HVOF, HVAF, ARC FIL, CANON A DETONATION, COLD SPRAY, EVAPORATION, PVD, EBPVD

Les thèmes de formation et la durée peuvent être réalisés sur mesure en fonction de vos besoins et de vos problématiques, n’hésitez pas à nous consulter pour un devis personnalisé.

Intervenants :

- Dr Daniel BERNARD28 ans d’expérience dans le métier,

- Dr François VERINAUD 27 ans d’expérience dans le métier

BASES THÉORIQUES DE LA PROJECTION THERMIQUE

FORMATION DES DÉPÔTS ET PROPRIÉTÉS

PROCÉDURES ET MISES EN OEUVRE

CARACTÉRISATION, CONTRÔLE ET DIAGNOSTICS

INDUSTRIALISATION

APPLICATION ET ÉTUDE DE CAS RÉELS

CINÉMATIQUE DE PROJECTION ET APPLICATION ROBOTISÉE

FORMATION PRATIQUE AUX TECHNIQUES DE PROJECTION THERMIQUE

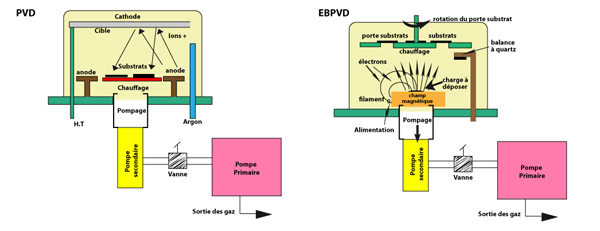

BASES THÉORIQUES DE LA PVD

ÉVAPORATION EFFET JOULE

PVD ARC ELÉCTRIQUE

PVD MAGNETRON SPUTTERING

EBPVD

RÉALISATION DE REVÊTEMENTS PAR PROJECTION THERMIQUE

BASES THÉORIQUES DE LA PROJECTION THERMIQUE

FORMATION DES DÉPÔTS ET PROPRIÉTÉS

PROCÉDURES ET MISES EN OEUVRE

CARACTÉRISATION, CONTRÔLE ET DIAGNOSTICS

INDUSTRIALISATION

APPLICATION ET ÉTUDE DE CAS REELS

CINÉMATIQUE DE PROJECTION ET APPLICATION ROBOTISÉE

FORMATION PRATIQUE AUX TECHNIQUES DE PROJECTION THERMIQUE

Les cours incluent :

- Hygiène et sécurité

- Préparation des surfaces

- Techniques de masquage

- Optimisation des paramètres de projection

- Le principe de la projection thermique

- La projection HVOF

- La projection plasma

- La projection arc fil

- La projection flamme

- La projection au canon à détonation

- La projection par cold spray

- La formation du revêtement

- Les matériaux projetés

- Le contrôle qualité

- Automatisation et robot

- Maintenance

- Laboratoire

EXEMPLE DE FORMATION TCPP :

INITIATION AUX DEPÔTS SOUS VIDE (4 JOURS)

I: GÉNÉRALITÉS SUR LE VIDE ET LES DÉPÔTS SOUS VIDE (4 HEURES)

- Le vide

- Les dépôts sous vide : PVD et PACVD

- Différentes techniques de mise en phase vapeur :

- arc électrique

- pulvérisation magnétron

- canon à électrons

- évaporation flash par effet joule

- laser

- faisceau d’ions

II : LES REVÊTEMENTS RÉALISÉS PAR DÉPÔT SOUS VIDE (4 HEURES)

- Dépôt métallique

- Couches céramiques

- multi-couches et revêtements nanostructurés

- influence de la géométrie des pièces et de l’état de surface

III : DESCRIPTION DES ÉQUIPEMENTS SOUS VIDE À TCPP (4 HEURES)

- Machine PVD arc&pulvérisation magnétron

- Machine EBPVD

- Machine EFFET JOULE

- PACVD

IV : PROCÉDURE DE TRAITEMENT (8 HEURES)

- Dégraissage lessiviel, montage des pièces et chargement des pièces

- Mise sous vide et dégazage de la machine et des pièces

- Décapage ionique et métallique

- Paramètres de dépôt et leurs rôles sur les propriétés des couches

- Etape de refroidissement et de mise à l’air

- programmation d’une gamme de dépôt

V: RÉALISATION DE DÉPÔTS MÉTALLIQUES PUIS CÉRAMIQUES DANS LES ÉQUIPEMENTS DE TCPP (8 HEURES)

VI : CARACTÉRISATIONS DES REVÊTEMENTS ET INTERPRÉTATION DES RÉSULTATS (4 HEURES)

- Calotest

- Indentation HRC

- Mesure de rugosité

- Scratch-test

- Résistance à l’usure : dispositif disque /plan

VII : BILAN DE LA FORMATION

PERFECTIONNEMENT DEPÔTS SOUS VIDE (4 JOURS)

I: GÉNÉRALITÉS SUR LE VIDE ET LES DÉPÔTS SOUS VIDE (4 HEURES)

- Les dépôts sous vide

1.1 Introduction. Libre parcours moyen

1.2 Dépôt physique en phase vapeur: PVD et dépôt chimique en phase vapeur: CVD - Mode de production de la vapeur

2.1 Evaporation

Evaporation par effet joule

Evaporation au canon à électrons

Ablation laser ou PLD (Plasma Laser Deposition)

2.2 Pulvérisation

Notion de plasma

Pulvérisation cathodique

Pulvérisation par faisceau d’ions

Pulvérisation par arc électrique

2.3 PECVD ou PACVD - Les fonctions du plasma. Etat électrique du substrat

- PVD en mode réactif. Gaz utilisés

II : DESCRIPTION DES ÉQUIPEMENTS SOUS VIDE À TCPP

- Equipement PVD arc & pulvérisation magnétron

- Equipement canon à électron et effet joule

- Equipement évaporation flash par effet joule

III : PRÉPARATION DE LA SURFACE

- Etat de surface avant traitement

- Nettoyage lessiviel

- Géométrie des pièces et montage dans l’équipement de dépôt

- Décapage ionique

- Décapage métallique

IV : PARAMÈTRES DE DÉPÔT. CORRÉLATION AVEC LES PROPRIÉTÉS PHYSICO-CHIMIQUES DES COUCHES MINCES

- Pression et pression partielle du gaz réactif

- Tension de polarisation des pièces

- Vitesse de croissance

- Température

- Réalisation de gamme de dépôt

V: RÉALISATION DE DÉPÔTS MÉTALLIQUES PUIS CÉRAMIQUE DANS LES ÉQUIPEMENTS DE TCPP.

- Dépôt métallique par effet joule et EBPVD

- Dépôt métallique par pulvérisation cathodique magnétron et arc

- Dépôt céramique par arc électrique et pulvérisation cathodique magnétron

- Exemple de couche PACVD : revêtement DLC

VI : CARACTÉRISATIONS DES REVÊTEMENTS CÉRAMIQUES ET INTERPRÉTATION DES RÉSULTATS

- Mesure d’épaisseur : calotest et rugosimètre

- Adhérence : indentation HRC et scratch test

- Dureté : nanointentation

- Résistance à l’usure: dispositif disque/plan

- Caractérisation des dépôts réalisés pendant la formation. Interprétation des résultats