REVÊTEMENTS COUCHES MINCES MIS EN FORME SOUS VIDE ....

...du laboratoire à la fabrication industrielle.

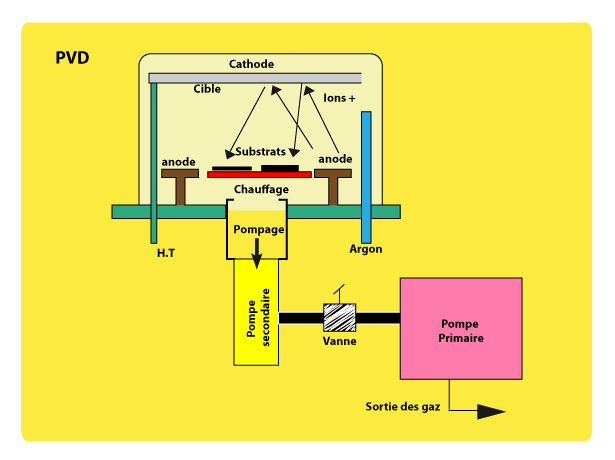

PVD

La PVD, (Physical Vapor Deposition), permet de déposer sous vide poussé, en couche mince tous les métaux et alliages disponibles sous formes de cibles plaque ou cylindre, sur des supports de multiples natures (métallique, céramique, verre, plastique, …). Les vapeurs métalliques sont arrachées à la cible pour aller se déposer sur les supports à revêtir, elles peuvent réagir avec un gaz pour conduire à des composés comme des nitrures ou des carbures. Les deux procédés maîtrisés par TCPP sont celui de la pulvérisation magnétron et celui de l’arc électrique. Des revêtements monocouche, multicouches ou à gradient peuvent être déposés pour de multiples applications et trouvent leurs applications dans des domaines aussi variés que l’aéronautique, le spatial, les composants automobiles, les composants mécaniques utilisés dans les machines et équipements industriels, les applications d’outillage (découpe, façonnage, estampage…), les moules pour l’industrie plastique et du caoutchouc, l’injection sous pression, les instruments médicaux et diverses applications décoratives ou optiques.

Caractéristiques :

- Aspect chrome, inox, or…

- Grande diversité de matériaux déposables: chrome, aluminium, or… ou alliages spécifiques suivant cahier des charges.

- Très grande pureté des revêtements.

- Maîtrise des épaisseurs et des états de surface.

- Tenue aux agressions chimiques (suivant matériaux d’apport)

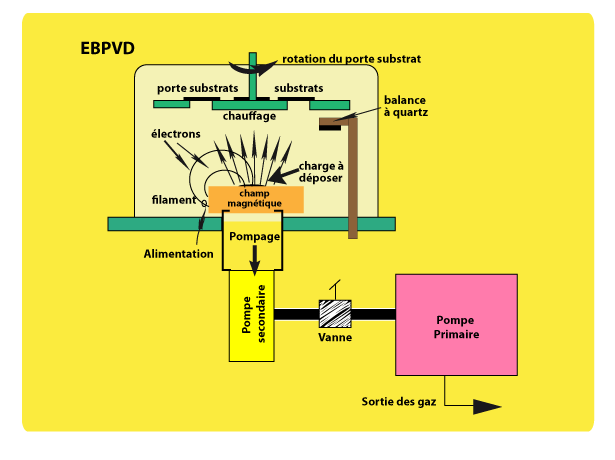

EBPVD

ÉVAPORATION EFFET JOULE

Exemple d’applications :

Visières – Ecrans – Flaconnage – Architecture

- La fourniture de produit catalogue correspondant à votre besoin.

- Une prestation de service à façon

- Un transfert de technologie, incorporant la fourniture d’équipement, de consommables et la prise en charge de la formation des personnels.

- L’implantation d’unités industrielles dédiées à proximité de vos installations, s’intégrant ainsi dans votre flux industriel.

DEPOTS:

- Aspect chrome, inox, or

Grande diversité de matériaux déposables : chrome, aluminium, or… ou alliages spécifiques suivant cahier des charges - Très grande pureté des revêtements.

- Maîtrise des épaisseurs et des états de surface

- Tenue aux agressions chimiques (suivant matériaux d’apport)

REVÊTEMENTS

La combinaison de revêtements à duretés élevées pour une bonne résistance à l’usure (chocs, rayures, abrasion, …) avec les multiples couleurs métalliques que permet d’obtenir la PVD suivant les gaz utilisés, font que le procédé PVD est idéale pour la finition des surface et l’obtention de fini esthétiques et durables.

De multiples articles des divers secteurs de l’industrie (horlogerie, architecture, la décoration des intérieurs et des extérieurs, les arts ménagers , le sport et le loisir, bijouterie, …)

TCPP est impliqué dans le développement et la production de revêtements PVD biocompatibles, céramique, ou métallique à usage médical. Les revêtements disposent de duretés élevées et d excellente adhérence, de ténacité à la rupture, à faible coefficient de frottement.

- Ils sont utilisés sur une grande variété d’implants et d’instruments médicaux:

- Orthopédie

- Colonne vertébrale

- Traumatismes

- cardiovasculaire

- Les instruments et les outils

- Les surfaces de fixation cellulaires

CARACTERISATION DES COUCHES MINCES

Adhérence

L’adhérence est mesurée par une indentation Rockwell. On vient observer l’empreinte réalisée par une pointe diamant de 200 µm de rayon et 120° de cône sous une force définie. L’image est analysée et les résultats sont comparés à un classement de référence HF1 à HF6. Cette mesure est semi-quantitative. La mesure ne résulte pas de la liaison entre la surface et la première couche de revêtement, mais de la réponse mécanique du revêtement ainsi que du substrat sous la charge. Le test d’adhérence est effectué conformément à la norme VDI 3198.

Dureté

Les dépôts de couches minces présentent généralement une dureté beaucoup plus élevée que le substrat. Les mesures de dureté classiques reposent sur une empreinte profonde. Pour des couches minces, il n’est possible de mesurer la dureté du film que par une profondeur d’indentation sensiblement inférieure à l’épaisseur du film. Le moyen de mesure de dureté normalisé est le test de dureté Vickers utilisant un diamant en forme de pyramide appliqué avec une charge de 20 mN par exemple.

Epaisseur

L’épaisseur de la couche mince est généralement comprise entre 0,5 µm (revêtements décoratifs) et 10 µm (CVD). L’épaisseur du film est déterminée par la mesure d’une empreinte obtenue par le frottement d’une bille sur un coupon (Calotest). L’épaisseur du revêtement peut être calculée à partir de l’image de l’empreinte générée.

Coefficient de frottement

Le coefficient de frottement peut-être mesuré de différentes manières. Généralement, le coefficient de frottement est mesuré à sec, sous atmosphère ambiante contre un échantillon plat non revêtu.

Rugosité de surface

La rugosité de surface peut-être caractérisée par de nombreux paramètres. Les deux suivants sont généralement considérés comme les plus pertinents:

- Ra, la rugosité de surface moyenne mesurée sur une longueur de 40 mm

- Rp, la hauteur du pic maximal